SPIE voert voor haar klanten het ontwerp, de bouw, de exploitatie, het onderhoud en het assetmanagement van energie- infrastructurele, ICT-, industriële gebouwinstallaties uit. Het bedrijf is opgericht in 1900 en heeft in de beginjaren een belangrijk aandeel gehad in de ontwikkeling van het Parijse metronet. Wereldwijd heeft het concern ruim 47.000 medewerkers (waarvan zo’n 4500 in ons land).

Werner van Schaik begint bij textielverdelingsbedrijf in Vlisco in Helmond als elektromonteur. Daarna vertrekt hij als maintenance manager naar kaarsenfabrikant Bolsius in Schijndel. Als zich daar een bedrijfssluiting aankondigt, stapt hij over naar Numac, dat sinds 2015 onderdeel is van SPIE. Bij zijn huidige werkgever is hij unit manager voor de afdeling Maintenance Solutions, onderdeel van SPIE Industry Services. De business unit Maintenance Solutions heeft als doel om de prestatie van haar klant te verbeteren. Dat kan zijn op het gebied van beschikbaarheid van de technische installaties, compliance, betrouwbaarheid of verlaging van de kosten.

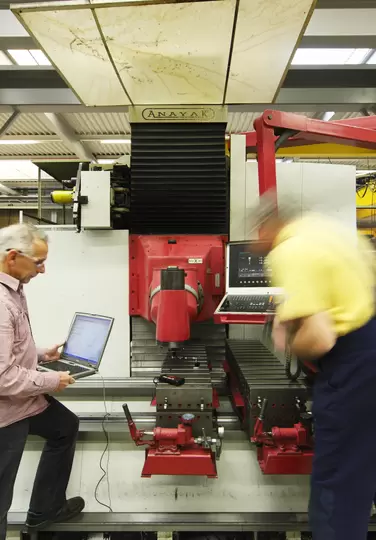

Machines en installaties hebben bijna altijd roterende en/of translerende onderdelen, die per definitie onderhevig zijn aan slijtage en vervanging behoeven. De man met steeksleutel en/of schroevendraaier is daarbij nog steeds onmisbaar. Toch is het vak in 25 jaar wel veranderd, aldus Van Schaik. “Machines worden steeds meer modulair gebouwd. Hier volgt de industrie de ontwikkeling in bijvoorbeeld de automotive-sector. Vroeger werd een kapot onderdeel uitgebouwd en vervangen, tegenwoordig wordt een complete module uitgewisseld en eventueel gerepareerd. Vaak is het goedkoper om het onderdeel of de module bij het schroot te gooien dan het te repareren, hoewel weggooien in het kader van duurzaamheid ook niet gewenst is.” Het feitelijke onderhoud, het mechanisch en elektrische deel, is in 25 jaar niet fundamenteel veranderd. “Ik ben zelf gestart als elektromonteur, gewapend met een spanningszoeker en een schroevendraaier. Werkbouwkundig en elektrisch waren toen nog strikt gescheiden disciplines. Je ziet er nu veel meer een kruisbestuiving: de W-man weet wat van E en de E-man weet wat van W. Je ziet ook dat onderhouds- en IT-afdelingen steeds dichter bij elkaar komen, zeker in het kader van Industrie 4.0 en IIoT. Invoering daarvan is overigens gemakkelijker gezegd dan gedaan. Als het om modernisering van bestaande installaties gaat, worstelen bedrijven vaak met het in huis halen van de juiste sensoren, hardware, software en kennis. Bij nieuwe machines is de IT-infrastructuur tegenwoordig vaak al ingebouwd en is een gemakkelijker koppeling met het fabrieksnetwerk mogelijk ”

In de laatste 25 jaar is vooral de methodiek van het onderhoud verder ontwikkeld. “Reactief onderhoud is: repareren zodra het kapot is, wat overigens niet altijd slecht hoeft te zijn. Vandaar zijn we naar planning/preventief onderhoud gegaan: vervangen voordat iets kapot gaat, maar met in de meeste gevallen nog een restlevensduur. De volgende stap is predictief onderhoud: voorspellen wanneer iets kapot gaat en vlak daarvóór de betreffende onderdelen vervangen. Bij systeemgericht onderhoud tenslotte heb je alle predictief onderhoud in één systeem ondergebracht, waarbij alles aan elkaar is gekoppeld. Onze klanten zitten in dit proces vaak in het middendeel, bij preventief onderhoud. Een paar zijn al bezig met predictief onderhoud; ik ken geen productiebedrijf dat al volledig systeemgericht onderhoud uitvoert. Voorbeelden van waar dit wel gebeurt, zijn de Formule 1 en de vliegtuigindustrie. Je zult predicitef en systeemgericht onderhoud vooral gaan uitvoeren voor kritische delen van installaties en voor continue draaiende installaties. Je hebt dan wel analisten nodig die een trend kunnen waarnemen en (vooral) die trend kunnen vertalen naar potentiële problemen in je installatie. Vroeger waren de sleutelaars vooral in en rondom een machine fysiek bezig met onderhoud, ze zijn nu steeds meer bezig om een machine continue te verbeteren. Je ziet een transitie van machinekennis (sleutelen) naar proceskennis (analyseren). Bedrijven richten zich ook steeds meer op ‘root cause analysis’. Ze vervangen niet meer domweg drie keer per jaar een lager, maar gaan uitzoeken waaróm ze dat lager regelmatig moeten vervangen. Zit dat in het ontwerp, in de constructie, in de onderhoudsvoorschriften, in verkeerd uitgevoerd onderhoud? Het doel is, dat dat probleem zich in de toekomst niet meer voordoet. Het gaat er uiteindelijk om dat het bedrijf binnen een bepaalde tijd zoveel mogelijk producten maakt. Vroeger bepaalde bij veel bedrijven de technische dienst wanneer en waar onderhoud moest worden gepleegd. Tegenwoordig is dat eerder andersom: de productie wil meters maken en de TD moet maar onderhoud plegen wanneer dat de productie uitkomt. Je zult naar een gezonde mix moeten zoeken.” Vroeger werkten veel technische diensten met kaartenbakken en planborden. Die zijn vervangen door software. Toch? Van Schaik: “Kaartenbakken en planborden worden nog steeds gebruikt! Het voordeel is dat iedereen er mee kan werken. Maar er zijn ook bedrijven waar het planbord is vervangen door een groot beeldscherm dat op een computer is aangesloten. Dan moet de planner er wel mee kunnen werken. Je ziet ook dat dit soort pakketten steeds meer wordt gekoppeld aan andere IT-systemen. Als je op je planbord een taak invoert, kunnen bijvoorbeeld vanuit het ERP-systeem automatisch de benodigde onderdelen worden besteld.”

De bankwerkers en de elektriciens, blijf je nodig hebben

Veel bedrijven praten wel over conditiebewaking en predictief onderhoud, maar schrikken terug voor de aanvangsinvesteringen. Menig project strandt omdat de te verwachten besparingen niet goed zijn te kwantificeren. Van Schaik: “Ik denk dat daar nog veel werk ligt voor maintenance managers. Ze moeten goed kunnen onderbouwen waarom ze zoiets nodig hebben. Ze moeten een goede business case kunnen opstellen (wat levert het op?), en daar ontbreekt het vaak aan. Een technische dienst zou geld moeten opleveren; ze kost natuurlijk geld, aantoonbaar maken dat ze ook geld oplevert (lees: kosten bespaart) is erg lastig. Als een onderhoudsinformatiesysteem goed wordt gebruikt, kun je daaruit de informatie halen die je nodig hebt om de investering in predictief onderhoud te rechtvaardigen: ‘inspraak zonder uitzicht leidt tot uitspraak zonder inzicht’. Vóór je een onderhoudsinformatiesysteem gaat aanschaffen, moet je goed nadenken hoe je het gaat gebruiken en inrichten en zul je draagvlak moeten creëren voor het aanschaffen van een systeem. Het andere voordeel is dat het transparantie bied voor zowel de TD als voor de productie.”

Kosten waren voor veel bedrijven de reden om hun technische diensten in te krimpen of onderhoud uit te besteden. Een bedrijf als SPIE spint daar uiteraard garen bij, maar met die technische dienst verdween ook veel kennis over het productieproces. Van Schaik nuanceert dat. “Er kunnen meer factoren een rol spelen om uit te besteden. Bij een van onze klanten zouden alle medewerkers van zijn technische dienst binnen een aantal jaren met pensioen gaan. Wij hebben voorgesteld om met hen mee te denken aan een oplossing. dIe ligt vaak in een stapsgewijze benadering, waarin je eerst zoveel mogelijk informatie uit de hoofden van monteurs moet zien te halen. We zijn daar planbaar gaan werken, hebben processen ingericht en onderhoudsconcepten geschreven. Om al deze informatie te koppelen is een onderhoudsinformatiesysteem aangeschaft. Hieruit konden we aantonen wat de besparingen in onderhoud waren, tegenover de factuur die wij maandelijks stuurden. Samen met de productieafdeling konden we bedieningsfouten elimineren en verbeteringen aandragen en uitvoeren. Op zeker moment konden wij als toeleverancier van onderhoud minder toegevoegde waarde bieden en hebben we voor dit bedrijf zelf monteurs geworden die daar voor vast zijn gestart. We doen dus veel meer dan technici detacheren, we bieden ook toegevoegde waarde door klanten te helpen hun onderhoudskosten te verlagen en de output te verbeteren. Je wilt elkaar uitdagen om te onderzoeken hoe onderhoud beter en goedkoper kan worden uitgevoerd.”

Is onderhoud een nationaal gebeuren, of is het internationaal? Van Schaik: “Vanuit ons onderdeel werken wij eigenlijk alleen nationaal. Bij grotere projecten worden wel eens monteurs over de grens gedetacheerd, maar dan is altijd één persoon het aanspreekpunt voor de klant. Dat heeft te maken met de soort industrie en het daarin gangbare machinepark, maar ook met de manier van zakendoen, taal en een stukje cultuur. Wij zitten dicht bij de Duitse grens, maar daar heerst een totaal andere cultuur en manier van werken. Wij zijn vrij open en direct naar elkaar, maar over de grens gaat alles via de hiërarchieke weg. Bij Duits-Nederlandse samenwerking heb je sterk met die cultuurverschillen te maken. Cultuur, communicatie en samenwerking worden wel eens de zachte competenties genoemd, maar het zijn keiharde competenties die vaak de grootste problemen binnen en tussen bedrijven veroorzaken”

Ook bij technische diensten zijn steeds meer mensen met een niet-Nederlandse achtergrond werkzaam. Doen zich daar ook taal- en cultuurproblemen voor? Van Schaik: “In de productie en in bijvoorbeeld de landbouwsector zijn al decennia lang buitenlandse medewerkers werkzaam. Je ziet inderdaad ook steeds meer technici van buitenlandse origine in het onderhoud. Er zijn bureaus die goed opgeleide technici uit bijvoorbeeld Spanje, Portugal en Engeland halen, mensen die ook bereid zijn te verhuizen. Daar is overigens niet elk bedrijf rijp voor; taal- en cultuurverschillen kunnen leiden tot problemen rondom communicatie en veiligheid. Wij hebben eerder te maken met de generatiekloof. We proberen jonge medewerkers te koppelen aan oudere medewerkers. Waar jongeren heel handig zijn met laptop en tablet, beschikken de ouderen over ervaring en inhoudelijke vakkennis. Jongeren hebben vaak andere kennis, die je óók weer nodig hebt. Je wilt tot kruisbestuiving komen; oud leert jong en jong leert oud.”

Wat verwacht Van Schaik van de ontwikkelingen in de komende vijf jaren? “De mensen om het onderhoud fysiek uit te voeren, de bankwerkers en de elektriciens, blijf je nodig hebben. Maar ze beginnen schaars te worden en dat is een van de redenen dat conditiebewaking en predictief onderhoud ingang vinden. Je ziet de afgelopen 25 jaar dat er steeds meer onderhoudsmethodieken hun intrede hebben gedaan, zoals FMECA (Failure Mode Effect & Criticality Analysis). Mensen zijn zich er van bewust dat je met dit soort methodieken veel slimmer en goedkoper met onderhoud om kunt gaan.

“Sommige bedrijven zijn al zover, dat een onderhoudsman met een tablet de fabriek in gaat. Het onderhoudsinformatiesysteem geeft op zijn tablet dan precies aan welke route hij moet volgen en welke metingen hij op welke plek bij welke machine moet uitvoeren. De onderhoudsman kan zijn waarnemingen direct invoeren of foto’s toevoegen. Maar andere bedrijven zijn nog lang niet zo ver. Ook hebben nieuwe detectietechnieken hun intrede gedaan. Deze geven veel informatie in het kader van conditiebewaking en predictief onderhoud. Nu er steeds minder technici zijn, zal dit soort technieken steeds meer ingang vinden. Hetzelfde geldt voor ‘virtual’ en ‘augmented reality’. Waarom zou je een operator niet voorzien van een VR-camera, waarmee een fysieke niet aanwezige onderhoudstechnicus mee kan kijken? Een onderhoudsman op een andere locatie kan een operator wellicht helpen de machine weer aan de praat te krijgen. Ik voorzie ook dat we deze ‘smart sensoring’ gaan koppelen met onderhoudsinformatiesystemen.”

Er zijn veel technologieën beschikbaar om informatie vanuit smart sensoren via het fabrieksnetwerk en de cloud op te slaan en te analyseren, bijvoorbeeld ten behoeve van onderhoud. Maar hoe ver is de praktijk? “Men is er toch wat huiverig voor. Enerzijds omdat het nieuwe technologie is en bedrijven geen proefkonijn voor ontwikkelaars willen zijn. Anderzijds heb je. te maken met cybersecurity. Je moet heel goed onderzoeken wat je waaraan gaat koppelen. Je kunt die vergaande koppeling niet tegenhouden, maar ik verwacht ook niet dat over vijf jaar heel Nederland vol staat met smart sensors.”