Het ontbreekt Resato Hydrogen Technology niet aan ambitie: in 2030 wil het bedrijf jaarlijks tweehonderd waterstoftankstations bouwen. Daartoe groeide deze scale-up uit Assen de afgelopen twee jaar al van ruim 50 naar 180 medewerkers. Om verdere opschaling mogelijk te maken, wilde Resato ook een stuk efficiëntie in het ontwerp inbouwen. Machinebouw specialist SPIE bleek de passende strategisch partner, die meedacht over ontwerp, schaalbaarheid en industrialisatie.

Resato Hydrogen Technology, opgericht in 1991, was van oudsher gespecialiseerd in hogedruktechnologie. Sinds 2016 legt het bedrijf zich toe op technologie voor waterstofvulstations, met name voor het tanken van de zwaardere voertuigen met waterstof, zoals bussen en vrachtwagens. De focus ligt op openbare grotere tankstations en tankstations voor organisaties met een wagenpark. ‘We richten ons op Europa, daar hebben we onze handen meer dan vol aan’, aldus Edwin Stuut, strategisch inkoper bij Resato Hydrogen Technology. Je hoort wisselende verhalen over de toekomst van waterstof. ‘Maar dat het wat gaat worden, daar zijn we van overtuigd.’ Momenteel bouwt Resato drie typen tankstations: FOS (fleetowner station), een station voor de particulier of kleine organisatie met een waterstofauto, FSS (full sized station), ontworpen om de behoefte aan openbare waterstoftankstations te ondersteunen, en binnenkort ook een TTFS, een vulinstallatie om tube trailers (waarmee waterstofgas wordt getransporteerd) te vullen. De tankstations, die bestaan uit onder andere een compressorunit, cooler, storage en dispenser, zijn modulair om te voldoen aan de gewenste capaciteit. Tot nu toe heeft Resato zo’n zestig tankstations geleverd in heel Europa, waaronder Nederland, Duitsland, Zweden en Frankrijk. Daarnaast ondersteunt Resato een van Europa’s groottste waterstofbusvloten in het Duitse Güstrow.

Gefaseerde groei

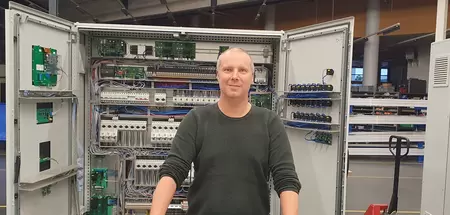

Toen Stuut in augustus 2023 startte bij Resato, luidde de opdracht voor inkoop het bedrijf klaarstomen voor gefaseerde groei: van enkele stations per jaar nu naar tweehonderd per jaar in 2030 om aan de Europese vraag te kunnen voldoen. ‘Daar is capaciteit voor nodig. En als inkoper wil je ook een stukje efficiëntie inbouwen, dus kijk je naar het ontwerp: waar kun je wat doen op maakbaarheid, kwaliteit, risico’s en prijs?’, zegt hij. ‘Want bij het ontwikkelen van nieuwe technologie lag de focus vooral op de werking en minder op hoe goed je iets kunt bouwen en daarmee de schaalbaarheid. Ik beschik niet over specifieke technische knowhow maar zelfs ik zag dat het anders kon. Er zat bijvoorbeeld een enorm zwenkraam aan de binnenkant, heel bewerkelijk.’ Resato legde aanvragen neer bij meerdere partijen, waaronder SPIE. ‘SPIE had duidelijk heel veel expertise, zonder te vragen kwamen de verbeterplannen ons al tegemoet. Als je hun fabriek binnenloopt, zie je dat het heel goed georganiseerd is, er is rust. Verder waren ze bereid open te werken en het echt samen te doen’, stelt Stuut. Niels Pril, unitmanager Machinebouw bij SPIE Noord-Oost Nederland, onderkende de noodzaak van een maakbaar en schaalbaar ontwerp. ‘Technisch brengen wij diepgaande kennis in van elektrotechniek, paneelbouw en systeemintegratie. Daardoor signaleren we snel waar een ontwerp efficiënter, onderhoudsvriendelijker of goedkoper kan, zonder concessies te doen aan veiligheid of performance. Voor Resato hebben we bij de bekabeling en componenten direct het initiatief genomen en keuzes voorgelegd die in onze ogen logischer waren dan die in het originele ontwerp. Verder hebben we de ruimtes in de besturingskast efficiënter benut. Door technische diepgang te combineren met productie-expertise helpen we mee aan het industrialiseren van hun productlijn en maken we groei mogelijk.

Stormvloed aan ideeën

SPIE Machinebouw is onderdeel van het Franse SPIE, een grote technisch dienstverlener met wereldwijd 55.000 medewerkers. In Nederland werken in totaal 6.500 mensen van wie zo’n 280 bij SPIE Machinebouw in vier vestigingen: Deventer, Eindhoven, Weert en Amsterdam. Dit SPIE-onderdeel is gespecialiseerd in het ontwerpen en produceren van klantspecifieke besturingskasten, verricht daarnaast de mechatronische assemblage voor module- en machinebouw en verzorgt ook de inbedrijfstelling van zijn producten. De focus ligt op de voedingsmiddelenindustrie, farmacie, speciaalmachinebouw en de laatste vier jaar ook steeds meer op duurzame mobiliteit en energie; ook daar helpt SPIE duurzame technologie versneld beschikbaar en schaalbaar te maken, essentieel voor de waterstofeconomie. Voor de ontwikkeling van de nieuwe besturingskast sprak Stuut eerst met de engineers. ‘Dat leverde al een stormvloed aan verbeterideeën op. Die werd gevolgd door samenwerking tussen onze engineers en die van SPIE om kennis te delen: wat zijn de eisen, wat is echt nodig, wat kan er eventueel uit, welke componenten zijn commercieel interessanter, hoe kun je de verbindingen leggen zodat dit gebundeld is in plaats van dat het complexe spaghetti wordt? En natuurlijk: hoe kunnen we snel bouwen?’, schetst hij. ‘Via multidisciplinaire teamsessies, workshops en gezamenlijke engineeringstrajecten zijn gedreven engineers van beide bedrijven op dit nieuwe ontwerp uitgekomen.’

Sneller en goedkoper

SPIE is gewend klantspecifieke systemen op schaal te produceren – met korte doorlooptijden, constante kwaliteit en herhaalbaarheid – dankzij strakke werkvoorbereiding, digitalisering van assemblageprocessen en continu verbeteren op de werkvloer. Dat het nieuwe kastontwerp veel sneller en goedkoper geproduceerd kan worden, is iets waar beide partijen van profiteren. ‘Door opschoning bevat het nieuwe ontwerp circa 10 procent minder materiaal dan het oorspronkelijke ontwerp. Maar het echte voordeel is de tijdwinst, we hebben nu al een urenreductie van 20 procent weten te realiseren’, zegt Pril. ‘Bij het oude ontwerp hadden we ongeveer acht weken nodig van order tot levering en waren we 4,5 week actief aan de kast aan het werk met bedraden, in elkaar zetten en testen. Die tijd is bijna gehalveerd. Met andere woorden, dankzij het nieuwe ontwerp kan de productie verdubbelen.’ Stuut onderkent het voordeel. ‘Een leverancier heeft altijd een bepaalde capaciteit. Als we het oude ontwerp zouden handhaven, kan SPIE minder kasten voor ons maken dan met het nieuwe ontwerp’, zegt hij. ‘En met een maakbaar ontwerp hoeven we, los van onze dual-sourcing strategie, niet nog een derde partij ernaast te zetten om die schaalbaarheid te realiseren voor de komende tijd. Belangrijk, want als inkoper wil ik niet een scala aan partijen hebben: beheer kost veel werk en heeft de nodige risico’s. Bovendien heeft een kortere doorlooptijd ook een positieve impact op de gehele supplychain.

Kracht van de leverancier

Beiden tonen zich dan ook tevreden over de samenwerking. ‘Goede, constructieve en open communicatie met een proactieve houding, daar word ik als inkoper vrolijk van. Dit past heel goed bij wat wij nodig hebben’, zegt Stuut. ‘Ik geloof in de kracht van samenwerking met de leverancier. Je kunt intern over heel veel kennis beschikken, maar maak waar het waarde toevoegt ook gebruik van het specialisme van degene die het maakt. Met het nieuwe ontwerp hebben we voor nu het maximale eruit gehaald.’ Pril beaamt dat samenwerking niet alleen over prijs gaat, maar vooral over toegevoegde waarde: technisch, procesmatig en strategisch. ‘Dat je als partners naar een project kijkt in plaats van vanuit een klant-leverancierrelatie, precies zoals we nu hebben gedaan. Dan kom je gezamenlijk tot een eindproduct waar we trots op zijn.’ Komende tijd onderzoeken beide bedrijven hoe nog meer aan de kostenefficiëntieknop gedraaid kan worden. Gedacht wordt aan een draadconvectiemachine om de doorlooptijd verder te verkorten en kosten te verlagen. Pril: ‘Op basis van het EPlan-schema produceert zo’n draadconvectiemachine in enkele minuten een kabelboom, volledig gecodeerd en afgemonteerd. Dan kan de bedradingsmonteur veel sneller werken en hoeft hij niet per kabel te kijken waar komt-ie vandaan, waar moet-ie naartoe: alles ligt klaar op de juiste lengte en kleur. Daar is nog eens 20 procent tijdwinst te behalen.’