De tijd dat een bedrijf zijn machines laat draaien tot die kapot gaan en dan pas overgaat tot reparatie, is niet meer. Het wordt steeds belangrijker de stilstand van je machines te plannen en ze preventief in onderhoud te doen. Alleen onderhoud is echter onvoldoende’, beweert John Driessen van SPIE.

‘In de metaalbewerking gaan we steeds meer toe naar kennissystemen en kennisdeling. Al enige tijd slaan we alle onderhoudswerkzaamheden op in ons onderhoudsbeheersysteem Maintenance Control. Die kennis delen we met onze klanten. Dat is heel belangrijk gebleken de laatste jaren. In het verleden kon je nog wel eens wegkomen bij een klant met: ‘hij is gerepareerd, haijé’. Dat kan niet meer’, verzekert Driessen ons. ‘De klant wil ook weten wát er aan gedaan is, en in rapportvorm. Want dat hebben ze weer nodig om te kunnen overhandigen bij een eventuele certificeringsaudit.’

Pen en papier

‘Als we kijken naar de servicetechnicus die we nu in dienst hebben, dan is dat een heel ander persoon dan voorheen. De servicetechnicus van nu moet communicatief sterk zijn om goed met de klant te kunnen overleggen en bovenal uiteraard technisch sterk zijn. Dat is eigenlijk geen normaal voorkomende combinatie. We zeggen hier wel eens dat een techneut is ingeënt tegen pen en papier.’

Dat is de reden dat SPIE de laatste jaren veel tijd gestoken heeft in het automatiseren van de rapportages. Het rapportageformulier is om die reden voor een groot deel voorbedrukt. Daardoor hoeft de servicetechnicus alleen technische waarden in te vullen en hoeft niet na te denken over taalkundige zaken als punten en komma’s. Na het invullen komt er een goed leesbare rapportage uit. Driessen: ‘Tegenwoordig worden alle gegevens en rapporten over de machines weggeschreven in de cloud. De klant krijgt na controle geen rapportage meer mee. Hij krijgt via de beveiligde cloud toegang tot al zijn gegevens van de afgelopen jaren. De kleinere klanten – waar we alle komen voor storingen – val ik niet lastig met de cloud, zij krijgen de rapportage gemaild maar als ze het toch willen, dan krijgen ze toegang tot de cloud.’ ‘In de cloud staan o.a. de rapportages, de inspectie- en meetrapporten. We doen onderhoud volgens een eigen bepaalde en geüniformeerde standaard. Zo heeft elke machinetype zijn eigen inspectielijst, die is machineafhankelijk. Daarin komen ook de aanbevelingen te staan over wat er aan de machine moet gebeuren, nu en in de toekomst. Bijvoorbeeld dat de geleidingen moeten worden nageslepen of geschraapt moet worden en/of dat de machine geometrisch moet worden gesteld. Ook melden we in de inspectielijst als de besturing verouderd is en daardoor out of service is en er geen updates meer worden gegeven of dat er geen onderdelen meer beschikbaar zijn. Maar zoals aangegeven, ook de meetrapporten staan in de cloud, de afwijkingen die we geconstateerd hebben ten opzichte van DIN-normen die daarvoor gelden. En als er dan een auditor komt, dan kan hij in de cloud al deze gegevens terugzien. Ook het aantal services wordt vermeld en de facturen die daarbij horen. En in de toekomst gaan we dat verder uitbreiden.’

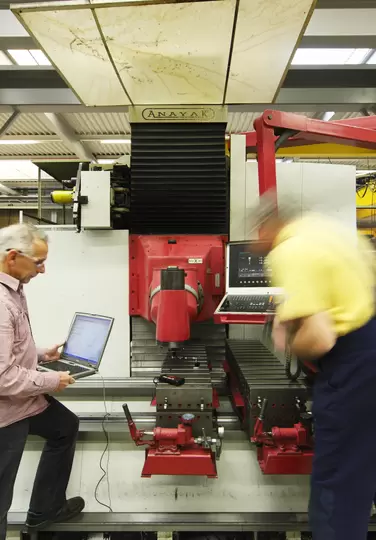

‘Al onze monteurs beschikken over een laptop of een tablet. Daarop maken ze hun geautomatiseerde rapporten die toegankelijk zijn via internet of de app. Een behoorlijk stuk informatie in de rapporten wordt automatisch door ons ERP CRM-systeem geladen. Met speciaal voor ons gebouwde software trekken we die benodigde data uit ons systeem. Via het klantendashboard in de cloud visualiseren we bijvoorbeeld het aantal keren dat er op een machine actie is verricht en ook de kosten.’

Monitoren

‘Het volledig monitoren van machines doen we (nog) niet. Voor een producent is dat relatief eenvoudig: je verkoopt een machine en je verkoopt er een softwarepakket bij die alle machinegegevens kan bijhouden. Voor ons is dat best lastig vanwege de vele soorten en merken machines die wij in onderhoud hebben’, constateert Driessen. ‘We zijn nu met een grote klant bezig – ik mag geen naam noemen- om hun machinepark te voorzien van sensoren en om met deze data predictief conclusies te trekken over de machines. Dat is voor ons een soort van pilot waar we samen met het hoofd technische dienst de mogelijkheden van automatisering van het onderhoud aan het bekijken zijn.’ ‘De mogelijkheden zijn er, maar ik merk dat de metaalbewerkende bedrijven erg conservatief zijn. We spreken wel met zijn allen over robotica, het internet of things e.d., maar toepassen is een ander ding. Het is allemaal beschikbaar, maar lang niet iedereen maakt er gebruik van’, concludeert de manager.

Van Numac naar SPIE

Ferro zit al sinds 1984 in onderhoud en service va metaalbewerkende machines. Tot 2015 deden ze dat als onderdeel van Numac, dat in dat jaar werd ingelijfd door SPIE, een Frans beursgenoteerd concern met het hoofdkantoor in Parijs. De businessunit Ferro is met circa 30 mensen in dienst een relatief kleine organisatie binnen SPIE Nederland waar in totaal zo’n 4.500 mensen werken. Wereldwijd werken er 46.500 mensen bij SPIE.

Klanten

‘Van oudsher komen we uit de verspanende hoek. Zo hebben we goede contacten met de producenten van verspaningsmachines zoals Unisign, Mazak (Leuven) en Hurco. Nu is de verdeling wat evenwichtiger en zit ons werk voor 75 procent in de verspanende machines en voor 25 procent in de niet-verspanende machines.’ ‘Ons klantenbestand bestaat uit zo’n 210 tot 250 verschillende bedrijven. Daar zitten grote klanten bij als Bosch Rexroth en Fokker Landing Gear waar regelmatig onze mensen zitten. Een grote groep klanten zijn de kleine bedrijven met misschien maar twee draaibanken die een storing hebben en niet kunnen wachten totdat de leverancier/producent dat oplost. Wij zitten dan dichterbij dan de producent die uit Spanje, Italië of Duitsland moet komen. Tijd is dan een heel belangrijke factor.’ Driessen vertelt over de groep van producenten waarvoor SPIE het onderhoud bij hun klanten doen. Dat zijn Mazak, Unisign, Hurco en Trumpf. Het verst gaat de samenwerking met Trumpf waar ze sinds 2011 onderhoud en de installatie van de 2D-lasersnijmachines en ponslasercombimachines doen. ‘In 2011 zijn we begonnen met twee van onze mensen hiervoor vrij te maken. Nu zitten we op vijf tot zes mensen die alleen maar voor Trumpf op pad zijn, preventief onderhoud en installatie van nieuwe machines. Door de jaren heen hebben we al flink wat kennis opgebouwd van de Trumpf machines. Als het zo uitkomt doen we daarom ook wel eens storingen. Maar in principe doen wij het preventieve onderhoud en Trumpf doet de storingen. Overigens werken we namens deze producent van plaatbewerkingsmachines bij haar klanten. Zij sluiten de onderhoudscontracten en wij voeren ze uit. Als je nagaat dat er nu zo’n 3,5 fte alleen maar onderhoud plegen aan Trumpf-machines en elke beurt duurt ongeveer drie dagen dan heb je het over ongeveer 235 machines per jaar.’

‘Voor Mazak hebben we ongeveer drie mensen aan het werk die preventief onderhoud en storingen behandelen aan de Mazak-machines, zowel in België als in Nederland. Voor Unisign doen we vooral storingen. Daarnaast ondersteunen we ook met regelmaat Hurco bij het assembleren/afbouwen van de machines die in aankomen in Venlo. Met die drie hebben we een soort gentleman agreement. Dat betekent dat als een klant met een Mazak/Unisign/Hurco-machine vraagt om hiervoor het onderhoud te doen, dan koppelen we dat terug naar deze machineproducenten. Zij bepalen uiteindelijk wie het onderhoud/reparatie gaat doen, wij of zijzelf.’